Gefaseerde aanpak

Werkwijze productontwerp

Voor iedere uitdaging is de aanpak maatwerk. Enerzijds zijn er projecten waarvoor bij aanvang al duidelijk is wat er moet worden uitgewerkt, anderzijds zijn er projecten waar eerst nog veel verkenning nodig is, alvorens vast te kunnen stellen wat het ontwerpdoel is.

Maar het onderstaande productontwikkelingsproces is in het algemeen een goede leidraad voor de ontwikkeling van een eerste idee tot realisatie. Het ontwerpproces heeft een structuur, waarin van globale oplossingen via een aantal tussenstappen naar een levensvatbaar ontwerp wordt toegewerkt.

Van opdracht naar mogelijke oplossingen

Van oplossingen naar een concreet concept

Van concreet concept naar definitief ontwerp

Van definitief ontwerp naar realisatie

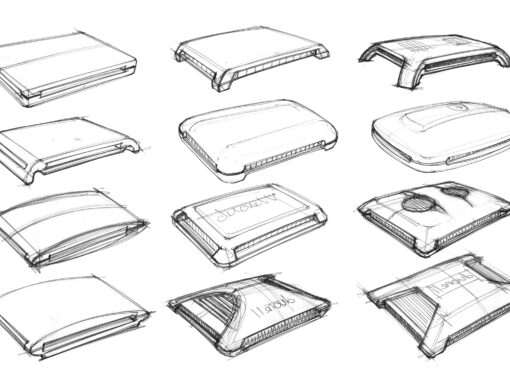

Tijdens de eerste creatieve gesprekken bespreken we uw behoeften en uw visie. We verkennen het probleem, we bepalen waar de uitdagingen en kansen liggen en hoe het idee zich onderscheidt van soortgelijke reeds bestaande oplossingen. Tijdens het gesprek ga ik al schetsen maken om de ideeën tot leven te brengen en meer helderheid te krijgen over de opdracht.

We bekijken het probleem ook vanuit onverwachte invalshoeken. Stellen vragen als Wat als.. ? Dingen waar u niet direct om vroeg, of aan dacht. We verkennen de grenzen met ‘out-of-the-box’ oplossingen en definiëren zo de ontwerpkaders.

We doen onderzoek naar regelgeving, patenten van concurrenten en technologie. En we kijken naar de positionering van het nieuwe product via een gebruikers- en marktonderzoek. We doen een concurrentieanalyse en onderzoeken markttrends. Wat bepaalt het verschil in de markt, welke technologie is relevant?

Het doel van deze fase is om een project briefing op te stellen inclusief een programma van eisen en wensen en waarna we een reeks passende ideeën en oplossingen gaan genereren.

De meest veelbelovende oplossingen uit de ideegeneratie worden gecombineerd in een of meerdere concepten (van betrekkelijke chaos naar betrekkelijke orde). Deze concepten vergelijken we met elkaar en worden geëvalueerd met oog voor vormgeving, functionaliteit en bedrijfskundige aspecten.

Soms besluiten we om vroegtijdig al modellen of prototypes te maken, zodat we bepaalde functies kunnen testen om nieuwe inzichten te verkrijgen. Met 3D printen is in principe alles mogelijk.

Als één van de concepten al concreet wordt, en we willen meer over prijzen weten, dan betrekken we er in een vroeg stadium al een producent bij. Die heeft vaak bruikbare adviezen om het ontwerp nog slimmer te maken. Een open en lerende houding brengt ons tot concrete resultaten. In 3D CAD worden de concepten geconstrueerd waaruit we vervolgens een keuze maken voor verdere uitwerking.

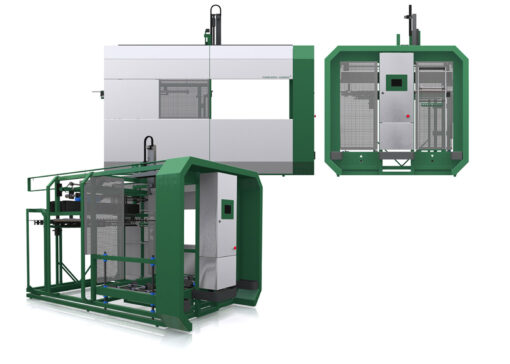

We maken testmodellen en we voeren aanpassingen door in het ontwerp om de functionaliteit en gebruikservaring te perfectioneren. We doen research en engineering en overleggen met mogelijke leveranciers en producenten. Hierna voeren we diverse optimalisaties door m.b.t. geometrie, materiaal en proces.

Vormgeving, materiaalkeuze en productieproces zijn sterk afhankelijk van elkaar. Wat zijn de randvoorwaarden voor productie? En hoe beïnvloedt dat de geometrie die ik in gedachten heb? Ik probeer het ontwerp altijd te beoordelen op: Kan het nog slimmer, beter of goedkoper?

Onderdelen worden in detail uitgewerkt waarbij specifieke kennis nodig is van productietechnieken zoals bijvoorbeeld kunststof spuitgietmatrijzen. Ook maken we kostprijsberekeningen. We maken een prototype zodat u gebruikerstesten kunt doen met de doelgroep.

Op basis van het definitief ontwerp gaan we een (pre-production) prototype vervaardigen waarbij de onderdelen zo gemaakt worden als in de uiteindelijke productie is beoogd. In overleg met de fabrikant kijken we welke onderdelen we verder kunnen optimaliseren. Definitieve keuzes worden gemaakt op het gebied van productiemiddelen, materialen en vormdetails.

Zodra de engineering van uw productontwerp is voltooid, volgt het organiseren van de productie. In deze fase gaan we intensief samenwerken met de productiepartner. Ik heb ervaring met uiteenlopende productiemethoden, van kleine series zonder gereedschappen tot massaproductie waarvoor complexe matrijzen nodig zijn. Gedetailleerde technische tekeningen en specificaties worden vastgelegd van alle onderdelen. Vaak is het maken van productiemallen de eerste stap voor de producent.

Daarna wordt de eerste 0-serie geproduceerd. Documenten worden opgesteld m.b.t. ‘tooling’ en productie. Parallel hieraan worden projecten opgestart voor het opstellen van productiedocumenten, manuals, en verschillende marketing activiteiten voor de marktintroductie van uw product.